-

2016年中國碳纖維市場現狀分析及發展趨勢預測

2016/7/27 10:31:46 來源:中國產業發展研究網 【字體:大 中 小】【收藏本頁】【打印】【關閉】

核心提示:一、中國碳纖維市場現狀分析目前國內大小碳纖維生產企業近40 家,2010 至2014 年期間,我國碳纖維產能從6445 噸增至15000 噸,增長了2 倍,年均增長23.5%;產量從1500 噸增至3700 噸,增長了2.5 倍,年均增一、中國碳纖維市場現狀分析

目前國內大小碳纖維生產企業近40 家,2010 至2014 年期間,我國碳纖維產能從6445 噸增至15000 噸,增長了2 倍,年均增長23.5%;產量從1500 噸增至3700 噸,增長了2.5 倍,年均增長25.3%。目前我國生產的碳纖維全部為小絲束,其中12K 占比超過了90%。我國的碳纖維產地主要集中在山東、江蘇和吉林。

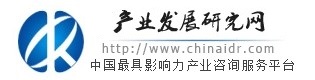

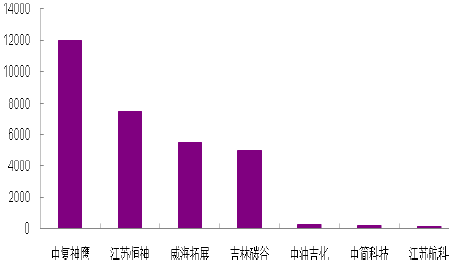

國內企業碳纖維原絲產能(噸)

國內企業碳纖維產能(噸)

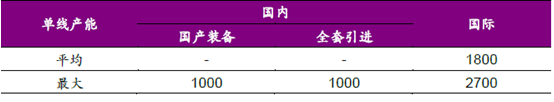

在單線產能方面,和國際比較國內仍處在落后位置。國際最大的單線產能為2700 噸,我國引進生產線單線能力僅為1000 噸,只是國際產能的37%。雖然目前國產裝備的單線生產能力也可以達到1000 噸,但大多不能進行滿負荷生產,因此在規模效益上和國際競爭相比沒有優勢。

國內和國際單線產能對比(噸)

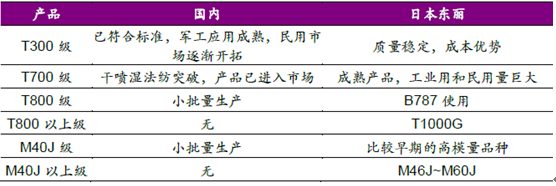

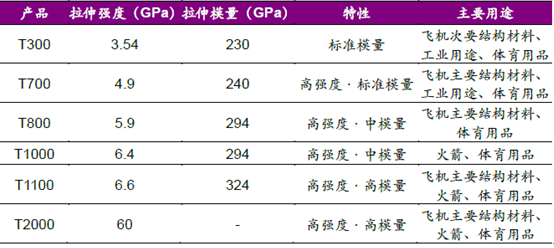

從產品上來看,國內的T300 系列基本可以達到國際水平,軍工應用領域較為成熟,民用市場逐漸開拓。T700 級高性能碳纖維突破了干噴濕紡工藝, 產業化生產及應用逐步加快。T800 級碳纖維已經小批量試產,但還尚未完全實現產業化。MJ 系列高性能碳纖維已經突破關鍵制備技術。

國內與日本東麗碳纖維產品系列對比

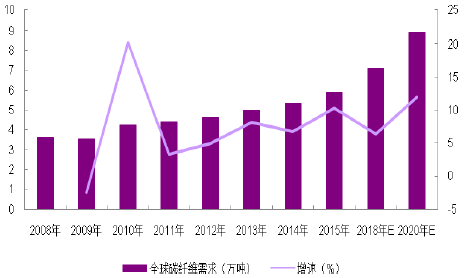

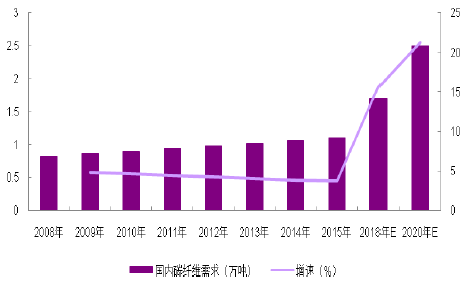

近年來,碳纖維需求保持了快速增長,2015 年全球碳纖維需求近6萬噸, 預計到2020 年,將達到9萬噸。國內碳纖維發展迅速,2015 年需求達到1.1萬噸,預計到2020 年需求總量將達到2.5萬噸。需求的增長主要來自于下游汽車、航空以及風電領域的拉動,未來五年時間內,我們保持樂觀態度, 碳纖維市場將持續成為投資熱點。

全球碳纖維需求快速增長

國內碳纖維需求將迎來放量增長

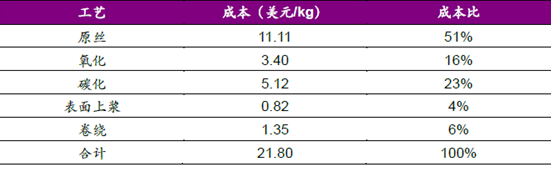

目前,碳纖維的工藝技術在部分產品上已經比較成熟,1 公斤碳纖維成本大概在21.80 美元左右。拆分來看,原絲制造的成本占比最高,占到了總成本的51%,由于其耗時冗長,并需要高溫的預氧化處理,所以國際上的低成本生產路線主要是針對這兩大領域采取措施。

碳纖維成本分解

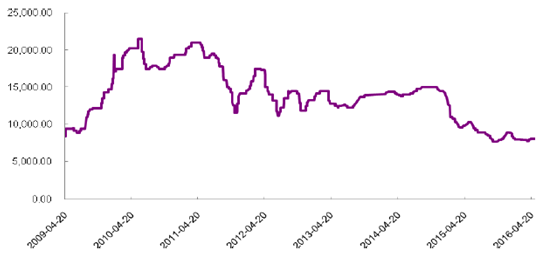

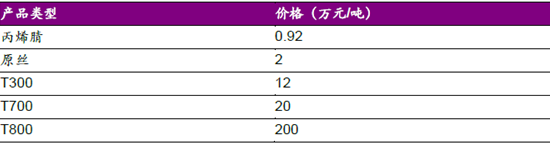

我國穩定生產一個級別的碳纖維后,該級別的碳纖維價格就回出現比較明顯的下降。例如T300 級系列產品從2010 年的24萬元/噸下降至2012 年的12萬元/噸。另一方面,碳纖維的原材料丙烯腈出廠價從最高點21500 元/噸下降至目前的9200 元/噸。雖然產品價格的下降有利于我國下游碳纖維應用企業的發展,但卻對我國碳纖維生產廠商造成了巨大的成本壓力。隨著碳纖維制備技術的日益成熟,產品價格下降的趨勢還將繼續,因此國內企業要想跟上國際領先的步伐,必須在成本控制上下足功夫。

丙烯腈出廠價格趨勢性下跌(元/噸)

碳纖維不同產品價格

從目前的情況來看,中國的T300 級碳纖維產品已經達到上萬噸級別,T700 級產品達到2000~3000 噸,T800 級產品的產能在百噸級左右,大概兩三百噸。隨著中復神鷹千噸級T800 碳纖維生產線投產,中國在T800 級產品上也達到了千噸級的產能。

日本一直處于碳纖維領域的領先地位,2014 年開發出T1100G 產品,相較于此前已被廣泛應用的T1000G、T800S 等現有碳纖維,大幅度的提高了碳纖維的性能。日前,日本東麗透露正在研究T2000 級別碳纖維,強度可以達到60GPa,是T1000 級碳纖維強度的十倍。T2000 碳纖維在聚合過程中不適用引發劑,利用輻照引發聚合,可以避免雜質的摻入,而這一點國內幾乎沒有深入研究。日本東麗目前能將碳纖維CV 值降低至0.1,而我們國內碳纖維的CV 值在5 左右,遠遠趕不上東麗碳纖維的穩定水平,因此未來碳纖維產品的穩定性、高端化是我國的發展方向。

碳纖維不同產品性能及用途對比

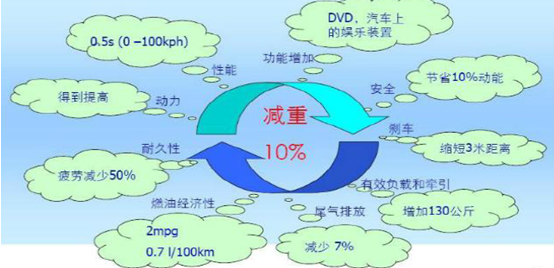

二、汽車輕量化引爆未來市場需求

車用碳纖維復合材料可用作汽車傳動軸、板簧、構架和剎車片等制件。目前鋼鐵材料約占車體重量的3/4,如果汽車的鋼材部件全部由碳纖維復合材料置換,車體重量可減輕300kg,燃油效率提高36%,二氧化碳排放量可削減17%。

車用碳纖維復合材料的應用領域

整車輕量化是實現節能減排,提升產品競爭力的重要途徑,隨著新能源汽車的普及以及未來燃料電池車的出現,新的能源系統帶來的車身重量將不斷增加。以純電動汽車電池系統為例, 普通電池系統將凈增加整車重量250~400KG。因此,汽車輕量化發展是大勢所趨,未來汽車制造對于碳纖維的應用也將越來越普遍。

汽車輕量化是未來發展趨勢

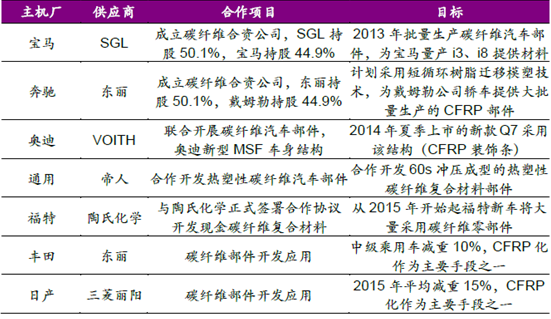

鑒于碳纖維使用帶來的巨大性能提升,國外各大汽車廠商紛紛與碳纖維供應商緊密合作,嘗試用碳纖維(CFRP)替代傳統的鋼、鋁材料,完成汽車輕量化的轉型。

國外主機廠與碳纖維供應商合作現狀

由于目前碳纖維復合材料成本較高,所以主要使用在頂級跑車與豪華汽車市場。許多廠商推出了全碳纖維復合材料覆蓋的概念車。例如法拉利推出的LaFerrari,蘭博基尼Aventador,保時捷918 spyder,布加迪威龍等,都使用100%全碳纖維復合材料包覆,不但極大的減輕了車身質量,并且在外觀造型上更具質感。

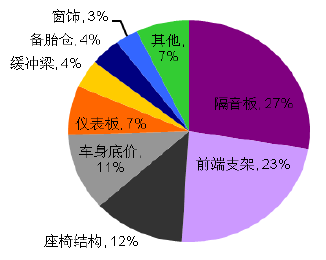

在寶馬汽車中游三十多種零部件使用了碳纖維復合材料(CFRP),其中隔音板、前端支架和座椅結構的CFRP 應用占比最高。未來隨著寶馬更多新款車型的推出,CFRP 的占比也將進一步提高。

CFRP 在寶馬汽車零部件的應用比例

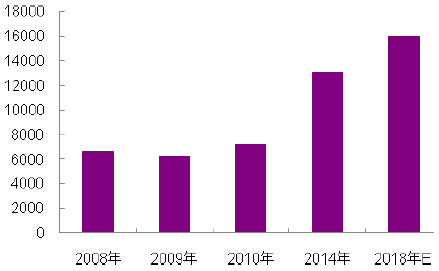

三、航空航天成未來碳纖維重點應用領域

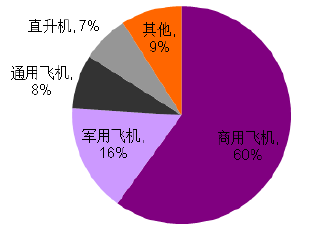

2014 年航空航天市場所需碳纖維在數量占比29%, 但是總市場金額占到了48%,說明該領域使用的多是高價值的碳纖維。2014 年航空航天領域的碳纖維需求量達到1.3萬噸,預計到2018 年將達到1.6萬噸。其中,商用飛機是主要的需求領域,占比約為60%。

航空航天領域碳纖維需求量快速增長(噸)

商用飛機約占碳纖維需求市場的60%

早在 1970 年起,碳纖維復合材料就開始應用在A300 上,主要應用在整流罩和雷達罩等地方,用量不大。但隨著機型的增加,飛機制造對于先進復合材料的需求也越來越大,目前碳纖維復合材料在波音787 客機達到全機結構質量比的50%,空中客車A350 客機也達到了全機機構質量比的40%。

四、風機葉片將是碳纖維應用的主要場所

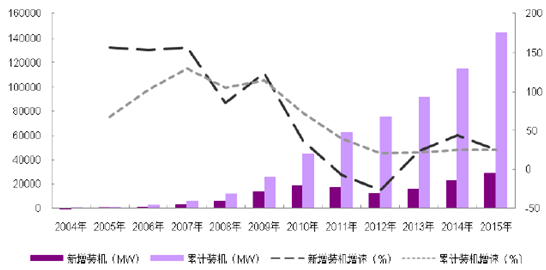

碳纖維與傳統制作風機葉片的玻璃纖維相比,重量減輕30%,強度大40%, 模量提高3 到8 倍,是目前大型風機葉片的發展方向。2015 年中國陸上及海上風電總裝機容量達到29GW,同比增長了25%。

中國新增和累計風電裝機量快速提升

風機組也正朝著大型化發展,風機葉片越來越長,功率越來越大。例如韓國南方電力公司與三星重工2013 年建設的風電組,最長的風機直徑達到171.2 米,單個葉片長度達到83.5 米。這對葉片材料的強度和剛度有了更高的要求。而風機葉片使用碳纖維代替傳統的玻璃纖維制作風力葉片可以在提高葉片剛度的同時降低葉片質量,提高了風機的輸出功率。并且碳纖維葉片的抗疲勞性能更優越,本身導電的性能也能避免葉片在特殊氣候的腐蝕和雷擊。碳纖維化是目前大型風機葉片的發展方向。

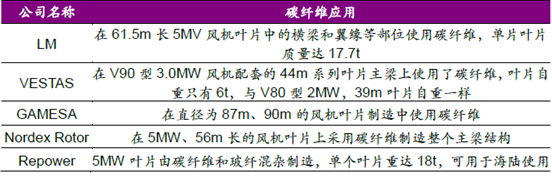

在國外,很多葉片制造廠家已采用碳纖維材料制造風機葉片。由于碳纖維價格比玻璃纖維敖貴,目前國外碳纖維主要是和玻纖混合使用,碳纖維只在葉片中橫梁、前后邊沿及頁面表面有所應用。國內的南通東泰于08 年8 月使用碳纖維材料作為葉片主梁生產處國內第一篇2 兆瓦風力發電機葉片,填補了我國風電行業的一項空缺。

隨著發電單機功率的增大,要求葉片長度不斷增加,碳纖維在葉片中將扮演越來越重要的角色。未來隨著碳纖維價格的下降,其在風力發電上將得到更多的應用。

國外很多葉片制造商使用碳纖維材料制造風機葉片

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如有侵權行為,請第一時間聯系我們修改或刪除,郵箱:cidr@chinaidr.com。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如有侵權行為,請第一時間聯系我們修改或刪除,郵箱:cidr@chinaidr.com。 -

- 熱點資訊

- 24小時

- 周排行

- 月排行