-

2016年中國半導體行業市場概況及上下游產業鏈分析

2016/5/27 10:41:45 來源:中國產業發展研究網 【字體:大 中 小】【收藏本頁】【打印】【關閉】

核心提示:一、 設備和材料是半導體產業的上游核心環節集成電路占半導體總市場的八成,是半導體的主要構成部分。美國半導體產業協會(SIA)最新發布的數據顯示,2015 年全球半導體市場規模為3,352 億美元,比2014 年略減0.2%。半導體可以分一、 設備和材料是半導體產業的上游核心環節

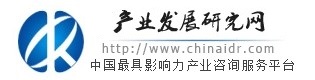

集成電路占半導體總市場的八成,是半導體的主要構成部分。美國半導體產業協會(SIA)最新發布的數據顯示,2015 年全球半導體市場規模為3,352 億美元,比2014 年略減0.2%。半導體可以分為四類產品,分別是集成電路、光電子器件、分立器件和傳感器。其中規模最大的是集成電路,達到2,753 億美元,占半導體市場的81%。由于半導體產品中大部分是集成電路,因此二者常常被混為一談,在此特別說明二者的異同,以免混淆。

2015 年全球半導體市場(按產品分類;單位:百萬美元)

1、設備和材料在半導體產業鏈中位于上游,是半導體制造所需的工具和原料

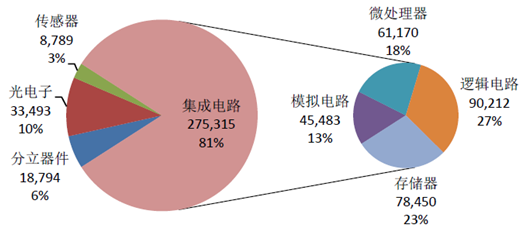

經過50 多年的發展,如今的半導體產業已經高度專業化。我們以集成電路(IC)產業為例來說明產業的分工。集成電路產業經過了幾十年不斷的發展與演變,在1970 年代以前,由系統廠商(System)和IDM 廠商主導,之后演變為IC 設計、晶圓代工和封裝測試為主導的垂直分工模式。隨著IC 產業規模的壯大,產業競爭加劇,分工模式進一步細化,從封裝測試環節中分出測試,從IC 設計環節分出了專門提供IP 的廠商(如ARM)。

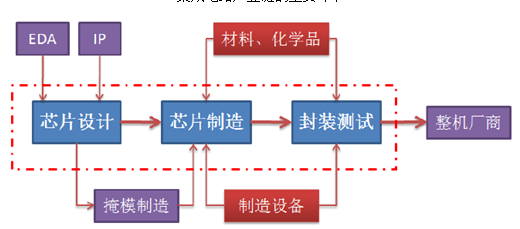

半導體設備和材料處于IC 產業的上游,為IC 產品的生產提供必要的工具和原料。當前IC 產業的商業模式可以簡單描述為,IC 設計公司根據下游客戶(系統廠商)的需求設計芯片,然后交給晶圓代工廠進行制造,之后再由封裝測試廠進行封裝測試,最后將性能良好的IC 產品出售給系統廠商。IC 設計、晶圓制造、封裝測試是IC 產業的核心環節,除此之外,IC 設計公司需要從IP/EDA 公司購買相應的IP 和EDA 工具,而IC 制造和封裝測試公司需要從設備和材料供應商購買相應的半導體設備和材料化學品。因此,在核心環節之外,集成電路產業鏈中還需要IP/EDA、半導體設備、材料化學品等上游供應商。

集成電路產業的垂直分工歷程

集成電路產業鏈的主要環節

2、半導體生產工藝復雜,對半導體設備和材料的要求極高

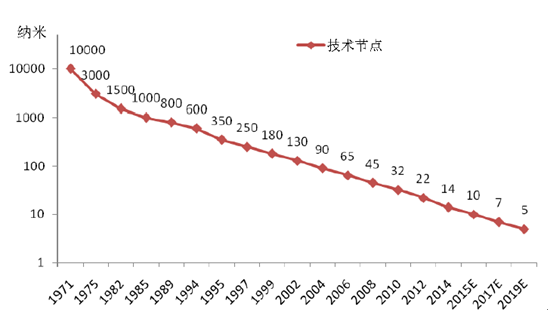

集成電路產業按照摩爾定律持續發展,制程節點不斷縮小,今年將量產10 納米。摩爾定律是由英特爾(Intel)創始人之一戈登〃摩爾(Gordon Moore)于1965 年提出來的。其內容為:當價格不變時,集成電路上可容納的元器件的數目,約每隔18-24 個月便會增加一倍,性能也將提升一倍。幾十年來,集成電路產業沿著摩爾定律發展,1971年集成電路的制程節點是10 微米(百分之一毫米),今年臺積電將開始量產10 納米(十萬分之一毫米),技術節點縮小到千分之一,意味著晶體管面積縮小百萬分之一。

集成電路制程發展歷史

82 平方毫米的集成電路產品中有超過十億顆晶體管,制造工藝極其復雜。英特爾在2015 年CES 展會上發布的第五代酷睿處理器系列,采用14nm 3D 三柵極晶體管技術打造,U 系列核心面積相比采用22nm 3D 三柵極集體管技術的第四代酷睿U 系列處理器縮小了37%,但所集成的晶體管數量提升了35%,達到13 億個!這使得第五代酷睿處理器與同級別第四代酷睿處理器相比,顯卡性能最大提升22%,視頻處理器能力最大提升50%,電池續航時間最多延長1.5 小時。第五代處理器芯片的面積僅82 平方毫米,在如此小的面積上要集成13 億個晶體管,其制造難度可想而知。

英特爾發布的第五代酷睿處理器

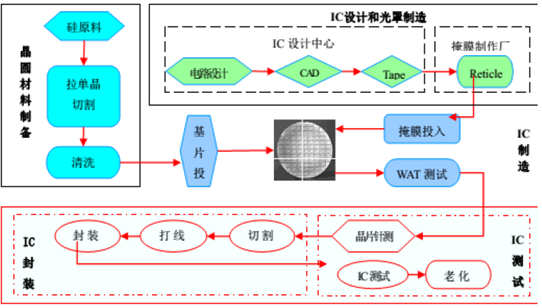

半導體制造技術十分精細,制造工藝的極其復雜,對設備和材料的要求非常苛刻。根據產品的不同,集成電路生產需經過幾十步甚至上千步的工藝,其中任何一步的錯誤都可能是最后導致器件失效的原因,因此對設備和材料的要求非常高,且對每一步的良率要求極高,通常要達到3 個9 以上的良率。在20nm 技術節點,集成電路產品的晶圓加工工藝步驟約1000 步,在7nm 時將超過1500 步。假設每一步的加工合格率為99.0%(2個9),那么經過1000 步加工之后,其合格率為零!當每一步的加工合格率為99.99%(4 個9)時,經過1000 不加工,其合格率才能達到90%。因此,集成電路制造過程中對設備和材料的穩定性要求極高。

集成電路產品的生產流程

制程節點65nm45nm28nm20nm14nm10nm7nm刻蝕步驟數2030405565110150全工藝步驟數1000>1100>1300>15003、半導體設備和材料規模合計超800 億美元,呈寡頭壟斷局面

半導體設備行業門檻極高,處于寡頭壟斷局面,國內產業相對薄弱。從全球范圍看,美國、日本、荷蘭是世界半導體裝備制造的三大強國,全球知名的半導體設備制造商主要集中在上述國家。根據SEMI 的統計,2014 年全球半導體設備市場規模為375 億美元,前十大半導體設備廠商的銷售額為351 億美元,市場占有率高達93.6%,行業處于寡頭壟斷局面。前十大半導體設備生產商中,有美國企業4 家,日本企業5 家,荷蘭企業1 家。其中美國的應用材料公司(AMAT)以79.4 億美元的銷售額位居全球第一,全球設備市場市占率21.2%;荷蘭阿斯麥(ASML)公司以75.5 億美元的銷售額位居全球第二,全球設備市場市占率20.1%;日本的東京電子(TEL)銷售額為55.4 億美元,位列第三,全球設備市場市占率14.8%。美國公司在等離子體刻蝕設備、離子注入機、薄膜沉積設備、掩模版制造設備、檢測設備、測試設備、表面處理設備產品中具有競爭優勢;日本公司在光刻機、刻蝕設備、單晶圓沉積設備、晶圓清洗設備、涂膠機/顯影機、退火設備、檢測設備、測試設備、氧化設備等產品中具有競爭優勢,荷蘭公司則在高端光刻機、外延反應器、垂直擴散爐等領域處于領先地位。

2014 年全球十大半導體設備商排名及相關收入

排名公司國家收入(億美元)市占率(%)1Applied Materials美國79.421.22ASML荷蘭75.520.13Tokyo Electron日本55.414.84Lam Research美國48.613.05KLA-Tencor美國28.77.76DNS日本15.24.17Advantest日本14.43.88Teradyne美國13.03.59Hitachi High-Technologies日本11.93.210Nikon日本8.92.4Others23.986.4Total Market374.981002014 年大陸半導體設備十強單位

排名單位名稱銷售額(萬元)(不含稅)1中國電子科技集團第四十五研究所53,5912中微半導體設備(上海)有限公司44,4333深圳市捷佳偉創新能源裝備股份有限公司39,0114中國電子科技集團公司第四十八研究所27,3265北方微電子基地設備工藝研究中心有限公司26,6016北京京運通科技股份限公司26,5687北京七星華創電子股份有限公司22,2748浙江晶盛機電股份公司21,5339上海微電子裝備有限公司20,08310蘇州赫瑞特電了專用設備科技有限公司19,746合計301,165中國電子專用設備工業協會統計顯示,2014 年我國半導體設備行業35 家主要制造商共完成40.53 億元銷售收入,同比增長34.5%;實現利潤8.48 億元,同比增長13.8%;出口交貨值4.41 億元,同比增長50.5%;預計2015 年銷售收入將達到50 億元左右,同比增長25%。這35 家設備廠商的銷售額中并非全部來自半導體設備,有一部分是太陽能設備,實際半導體設備的銷售規模更小。假設2014 年國內半導體設備的銷售額為40.53 億元,僅占全球半導體設備市場份額的1.7%,處于可以忽略的地位,半導體設備的落后程度可見一斑。

2013 年半導體硅片市場份額

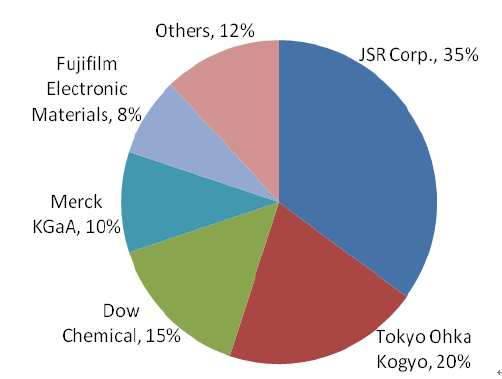

半導體材料市場同樣處于寡頭壟斷局面,國內產業規模非常小。2014 年全球晶圓制造和半導體封裝材料市場分別為239.7 億美元和203.7 億美元,二者合計443.4 億美元。大陸地區是全球主要的半導體材料市場,2014 年大陸地區半導體制造材料市場整體規模為535 億元(約86 億美元),占全球半導體材料市場的19.4%。根據產業現狀及發展趨勢預測,大陸地區半導體制造材料2015、2016 年市場整體規模有望持續增長,分別達到590 億元、647 億元。與半導體設備市場不同的是,半導體材料市場更細分,單一產品的市場空間很小,所以,少有純粹的半導體材料公司。半導體材料往往只是某些大型材料廠商的一個塊業務。盡管如此,由于半導體工藝的對材料的嚴格要求,就單一半導體化學品而言,僅有少數幾家供應商可以提供產品。以半導體硅片市場為例,2013 年前四大硅片供應商分別占據全球市場份額的36%、29%、12%和8%,合計占據85%的市場份額。在半導體光刻膠市場,也是類似的情況。

全球半導體光刻膠市場份額

4、設備和材料是推動半導體產業進步的關鍵因素

集成電路產業能夠延續摩爾定律的不斷發展,離不開三方面的進步:1)半導體器件結構和原理的進步;2)半導體設備制造能力的提升和半導體制造工藝的改進;3)材料性能的改善和新材料的應用。

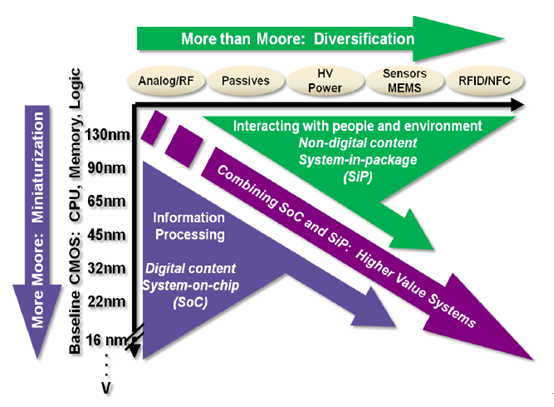

1) 摩爾定律接近極限,超越摩爾引起重視

簡言之,摩爾定律就是技術進步帶來生產效率提升和生產成本的下降。過去半個世紀,集成電路產業基本上是按照摩爾定律不斷發展。業界普遍認為集成電路產業發展到5nm技術節點時,將達到摩爾定律的物理極限,摩爾定律有可能將失效。今年半導體產業將進入10nm 制程,已經趨于接近摩爾定律的物理極限,延續摩爾定律的先導技術研究成為全球半導體行業的熱點,后摩爾定律時代的技術也成為研究的熱點。摩爾定律與超越摩爾

全球集成電路技術的發展呈現出以下趨勢:一是延續摩爾定律(MoreMoore),芯片特征尺寸沿著不斷縮小的方向繼續發展。基于投資規模和技術研發成本的考慮,放棄超小型化制造技術的芯片廠商日益增多,轉向Fablite 或Fabless,高階制程將掌握在少數幾家企業手中,芯片制造呈現聚攏趨勢;二是超越摩爾定律(MorethanMoore),開發新的半導體材料,運用電子電路技術和電路設計等的概念,在物理結構和器件設計方面產生新的突破,如三維封裝、3D 晶體管結構等。

2) 半導體產業進步離不開半導體設備的不斷創新

按照摩爾定律,每18-24 個月集成電路的制造技術就要進步一代,那么設備廠商就必須每18-24 個月推出更先進的制造設備,以滿足制造工藝的需求。以光刻機為例,光刻機歷經50 多年的發展,其分辨率從最初大于10 微米發展到如今的10 納米及以下,分辨率至少提升了3 個數量級。

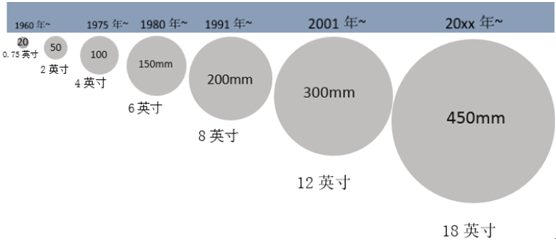

光刻機的分辨率主要取決于曝光光源的波長和鏡頭光學系統的數值孔徑NA。為了實現技術的進步,光刻機經歷了以下幾個方面的進步:1)曝光光源的波長經歷了514nm、436nm(g-Line)、405nm(H-Line)、365nm(i-Line)、248nm(KrF)、193nm(ArF)、157nm(F2)、13.5nm(EUV,即將大規模使用)等幾個階段的進步;2)曝光方式經歷了接觸式(Contact)、接近式(Proximity)、投影式(Projection)三種方式,其中投影式又可分為步進式(Stepper)、掃描式(Scanner)、掃描步進(Scanning Stepper)三種形式;3)干式投影發展到浸沒式投影;4)加工硅片的直徑:經歷了75mm、100mm、150mm、200mm、300mm,以及未來的450mm;5)產出效率:由最初的一小時不足50 片Wafer 到現在超過200 片。

光刻機的價格呈上升趨勢

技術的進步,也帶動光刻機產品單價的持續上漲。根據SEMATECH 的研究,1970 年代,光刻機的單價在幾十萬美元,并且約每4.4 年價格翻一倍。目前,先進光刻機的單價一般都超過1000 萬美元,而最先進的EUV 光刻機單價超過5000 萬美元。EUV 是實現10nm 以下工藝制程的最經濟手段,不過當前技術還不夠成熟,且只有只有ASML一家供應商具備開發EUV 光刻機的能力。2012 年半導體三巨頭英特爾、臺積電、三星分別投資阿斯麥33.67 億歐元、11.14 億歐元、7.79 億歐元,用于幫助ASML 開發EUV技術,并獲得ASML 的部分股權。三巨頭投資ASML 的主要原因是推動EUV 技術快速實現量產,以及EUV 設備的優先購買權。

3) 半導體行業使用的材料種類越來越多

隨著半導體器件結構的變化和半導體制程復雜程度的提高,在半導體產業采用的化學元素越來越多。在1985 年,化學元素周期表中只有11 種元素用于半導體行業。而到了2015 年,半導體行業使用的化學元素種類達到49 種。除了材料種類的增多,半導體材料也隨著半導體制程的進步而不斷發展。

半導體產業使用的化學元素種類越來越多

硅(Si)是目前最重要的半導體材料,全球95%以上的半導體芯片和器件是用硅片作為基底功能材料而生產出來的。在可預見的未來,還沒有其它材料(如石墨烯等)可以替代硅的地位。在1960 年時期就有了0.75 英寸(約20mm)左右的單晶硅片。在1965 年左右Gordon Moore 提出摩爾定律時,還是以分立器件(Discrete)為主的晶體管(Transistor),然后開始使用少量的1.25 英寸小硅片,進而集成電路用的1.5 英寸硅片更是需求大增。之后,經過2 英寸,3 英寸, 1975 年4 英寸登場開始在全球普及,接下來5 英寸,6 英寸,8 英寸,然后從2001 年開始進入12 英寸。預計在2020 年左右,18 英寸(450mm)的硅片將開始投入使用。

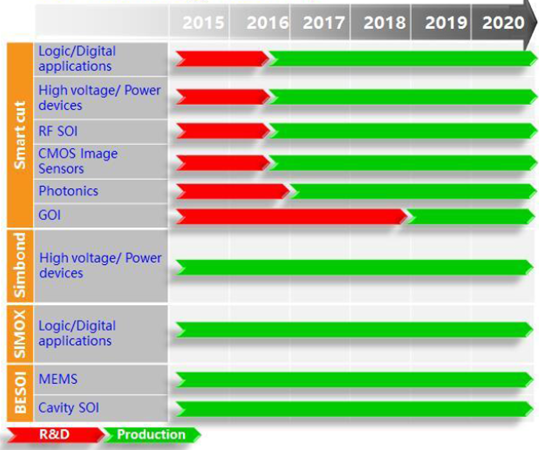

此外,還出現了新的硅材料——SOI(Silicon-On-Insulator,絕緣襯底上的硅),SOI技術是在頂層硅和背襯底之間引入了一層埋氧化層。

SOI 材料具有以下突出優點:1、低功耗;2、低開啟電壓;3、高速;4、提高集成度;5、與現有集成電路完全兼容且減少工藝程序;6、耐高溫;7、抗輻照等。基于SOI 結構上的器件在本質上可以減小結電容和漏電流,提高開關速度,降低功耗,實現高速、低功耗運行。作為下一代硅基集成電路技術,SOI 廣泛應用于微電子的大多數領域,同時還在光電子、MEMS 等其它領域得到應用。

半導體硅片尺寸發展歷程

SOI 技術路線圖

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如有侵權行為,請第一時間聯系我們修改或刪除,郵箱:cidr@chinaidr.com。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如有侵權行為,請第一時間聯系我們修改或刪除,郵箱:cidr@chinaidr.com。