-

鉬礦資源全球分布情況及其主要回收工藝所需投資分析

2016/9/2 10:26:11 來源:中國產業發展研究網 【字體:大 中 小】【收藏本頁】【打印】【關閉】

核心提示:1、全球鉬資源分布情況鉬在地殼中的平均含量約為0.00011%,已發現的鉬礦約有20種,其中最具工業價值的是輝鉬礦,其次為鎢相鈣礦、鐵鉑礦、彩鉬鉛礦、鉑銅礦等。根據美國地質調查局2015年發布數據,全球鉬資源儲量約為1100萬噸,探明儲1、全球鉬資源分布情況

鉬在地殼中的平均含量約為0.00011%,已發現的鉬礦約有20種,其中最具工業價值的是輝鉬礦,其次為鎢相鈣礦、鐵鉑礦、彩鉬鉛礦、鉑銅礦等。根據美國地質調查局2015年發布數據,全球鉬資源儲量約為1100萬噸,探明儲量約為1940萬噸。

2、全球鉬地區分布情況

世界鉬資源主要集中在太平洋盆地東側的邊緣,即從阿拉斯加和不列顛哥倫比亞經過美國和墨西哥到智利的安地斯,最著名的是美洲的科迪勒拉山山脈,該山脈有大量的斑巖型鉬礦和斑巖型銅礦,如美國的克萊美斯克、享德遜斑巖鉬礦,智利的埃爾特尼恩特、丘基卡馬塔、埃爾薩爾瓦多、第斯皮達卡等斑巖型銅鉬礦,加拿大的恩達科斑巖鉬礦和海蘭瓦利斑巖銅鉬礦等。

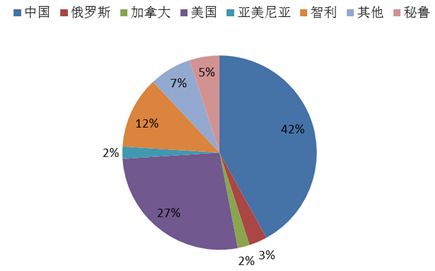

3、全球鉬國家分布情況

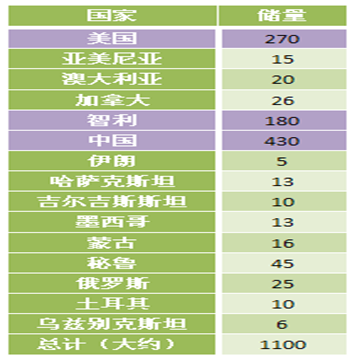

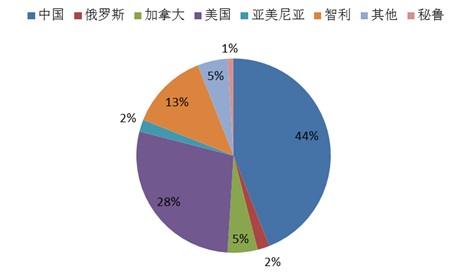

根據美國地質調查局2015年發布的數據,全球鉬資源儲量約為1100萬噸,中國是世界上鉬資源最為豐富的國家,鉬資源儲量為430萬噸,其次是美國(270萬噸)和智利(180萬噸),三國鉬資源儲量約占全球總儲量的80%。

鉬資源較豐富的國家還有秘魯(45萬噸)、加拿大(26萬噸)、俄羅斯(25萬噸)、澳大利亞(20萬噸)、蒙古(16萬噸)、亞美尼亞(15萬噸)、墨西哥(13萬噸)、哈薩克斯坦(13萬噸)、吉爾吉斯斯坦(10萬噸)、土耳其(10萬噸)、烏茲別克斯坦(6萬噸)和伊朗(5萬噸)。

2015年全球鉬資源儲量統計(萬噸)

資料來源:美國地質調查局

2015年全球鉬資源量分布圖

資料來源:美國地質調查局

2015年全球鉬儲量分布圖

資料來源:美國地質調查局

鉬作為一種戰略金屬,在無線電廣播設置、熱電偶、x射線管的陽極和一些特殊合金的生產中有著廣泛的需求。隨著鉬資源在高科技和其他領域應用的不斷擴大和發展,鉬及其金屬制品的需求量將逐年增加。由于鉬的應用廣泛以及需求量的增加,鉬資源的消耗也越來越大,使得有限的鉬資源日趨減少。在這種態勢下,對鉬的二次資源的回收再利用具有重要意義。從二次資源中回收鉬主要用于生產三氧化鉬、鉬酸銨或鉬酸鈉。

1從廢催化劑中回收鉬

1.1焙燒一堿浸法

鉬一般以硫化物形式存在于廢催化劑中,對于此類廢催化劑常采用焙燒一浸出工藝,其中浸出法會因采用的浸出劑的不同而不同,分為焙燒—NaOH浸出法、焙燒一Na2CO3浸出法、焙燒一氨水和NH4NO3浸出法。焙燒一NaOH浸出法是將含鉬鋁基廢催化劑在380℃焙燒,然后放入70℃NaOH溶液中,攪拌并加熱至沸騰,pH穩定在11~12,反應完全后過濾,濾液用鹽酸調節pH,除去鈷、鎳、鋁、硅,最后經酸沉、除雜得到較Na2MoO3。

焙燒一Na2CO3浸出法是將磨碎含鉬廢催化劑在500℃焙燒,然后用Na2CO3水溶液浸出,鉬進入溶液轉化為鉬酸鈉,過濾除去鈷、鎳、部分鋁,向濾液中加入濃硝酸,調節pH在9.3左右,過濾除去剩余的鋁,繼續加入濃硝酸,加熱至150℃,析出鉬酸,然后過濾、沖洗、脫水即得三氧化鉬。焙燒一氨水和NH NO 浸出法是將粉碎的廢催化劑焙燒除去碳和硫,然后在70—80℃條件下用 NH3•H20和NH4NO3,以最佳比例配成的溶液浸出, 浸出液用硝酸調節酸度生成鉬酸銨沉淀。比較以上3種方法,其中焙燒一NaOH浸出法,由于 NaOH相對于其他幾種浸出劑其堿性最強,因此鉬的浸出率最高,但同時也使產物中帶人了大量硅酸鹽,除去硅膠的工作量加大,但是這樣可以在得到MoO3 產品的同時回收到硅膠產品,使回收工作更加完全。焙燒一Na2CO3,浸出法浸出效果一般,加入一定量的Na2CO3,會提高鉬浸出率,但是當溶液中的碳酸根濃度過高時,體系黏度大反而不利于浸出。焙燒一氨水和NH4NO3浸出法初次浸出效果最差,但是在鉬的回收過程中仍然需要應用氨水,一般采用二次浸出的方法,即將氨浸渣與Na2CO 3混合焙燒后進行二次浸出,這樣回收率較高,并且用氨水浸出可以方便地生成鉬酸銨產品,不需要除硅,工藝過程較為簡單。焙燒一堿浸法的優點:焙燒過程無須添加任何試劑,從而對焙燒設備的腐蝕較小;工藝簡單,對環境污染小;若焙燒氧化充分,鉬的回收率較高;焙燒廢催化劑散發的熱量可以回收利用。缺點:需要嚴 格控制焙燒溫度,過高的焙燒溫度會導致鉬的揮發,而不充分焙燒會導致鉬的浸出率較低。

1.2添加試劑焙燒一水浸法

此方法一般選用碳酸鈉,Na2 02 等作為添加試劑。將粉碎的廢催化劑與添加試劑混合一起焙燒,焙燒后的產物放入水中攪拌浸出,然后過濾,將濾液用酸調節pH得到鉬酸,將鉬酸焙燒得到MoO3。這種方法的最大優點是可以使得廢催化劑中的鉬在焙燒的過程中直接轉化為氧化物,用水就可以使鉬進入溶液中,因此成本較低,回收率也較好。缺點是焙燒過程中添加的試劑對設備的腐蝕較大,且污染環境。

1.3加壓浸出一萃取法

采用焙燒工藝回收鉬資源容易造成二次污染,且工藝流程長,回收率不高。提出加壓堿浸一萃取工藝,即將球磨后的鋁基鉬鈷廢催化劑加水制成礦漿,同時加入Na2CO3,然后將礦漿加入加壓釜內加蓋密閉升溫,反應結束后過濾,鈷留在浸出渣中,浸出液經酸化處理,用N235 作萃取劑,20%N235 一10%異辛醇一煤油作有機相,萃取富集回收鉬,經過3級萃取,鉬的萃取率可達99.63%,反萃液經硝酸酸沉得到鉬酸銨。

2 鉬酸銨生產廢液及氨浸渣中鉬的回收

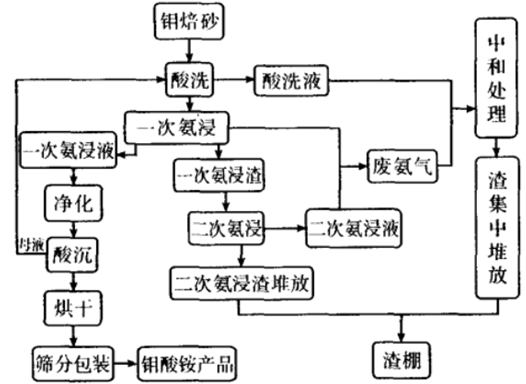

2.1鉬酸銨生產工藝

鉬酸銨生產工藝流程圖

2.2 廢液中鉬的回收

膜分離技術是基于多孔介質的篩分效應進行物質分離的新技術。采用高效的”錯流”過濾方式,即流體介質(液體或氣體)在壓力驅動下以一定的速度在膜管內流動,小顆粒介質沿與流體的垂直方向透過膜,大顆粒物質被截留,從而達到分離、濃縮和純化目的。我們采用納濾膜,具有很強的離子選擇性,由于在膜上或者膜中有負的帶電基團,他們通過靜電相互作用,阻礙多價離子的滲透。

將廢液經過過濾器加入到納濾膜廢水處理設備系統,當濃縮到一定濃度后,進行加水透析,控制加水透析量,直至達到脫鹽的指標。工藝操作壓力小,設備占地小,消耗較小,處理時間短,對鉬及其他高價金屬有較高的截留率。方便了后續對重金屬離子的回收。通過膜處理后的透過液可以返回生產系統利用,減少廢水排放,達到環保要求,且使鉬得到有效回收。

2.3氨浸渣中鉬的回收

氨浸渣中的鉬是不可溶性鉬,主要以二硫化鉬、二氧化鉬、鉬酸鈣、鉬酸鐵和鉬酸鉛等形態存在 ,這部分鉬在生產中因為不能通過固液分離被液體帶出,因此會全部進人氨浸渣。另外,氧化鉬中的三價鐵離子會在氨浸工序中遇堿迅速生成Fe(OH)3膠體,在生成膠體的過程中很容易將尚未溶解的氧化鉬包裹住,形成氧化鉬團聚物。這種團聚物的行成阻礙了鉬酸銨的形成,是團聚物中的可溶性鉬在固液分離過程中進入氨浸渣,導致氨浸渣的鉬含量明顯升高,鉬金屬損失量增多,大大降低了鉬酸銨的回收率。經過酸洗除去部分金屬雜質的鉬焙砂與氨水反應,三氧化鉬、鉬酸和鉬酸鐵、鉬酸鈣中的鉬轉變為鉬酸銨進入溶液中,鉛、鈣等金屬雜質形成氫氧化物沉淀進入濾餅中,二氧化硅與氨不反應也進入濾餅中被除去。

3 從廢舊Mo制品中回收鉬

3.1從廢鉬銅合金中回收鉬

Mo—cu合金在電子、汽車、航空航天工業中有著廣泛的應用,可做為電子封裝材料、真空開關電觸頭材料、熱沉材料、散熱器等。隨著Mo—Cu合金材料研究及應用領域的拓寬,其產生的廢Mo—cu合金板材也逐漸增多。用稀硝酸處理Mo—cu合金板材廢料,反應結束后得到白色M00,沉淀和硝酸銅溶液,并產生氮氧化物尾氣。氮氧化物尾氣可采用堿液吸收硝酸銅溶液經酸化、結晶可制得硝酸銅;MoO,沉淀經氨溶、酸沉制得四鉬酸銨,四鉬酸銨經分離、干燥、2次氫氣還原制得鉬粉。在工業生產中,分離出的白色Moo,沉淀可以直接并入鉬酸銨生產中的氨浸系統,再經酸沉生產鉬酸銨,無須再投資其他設備。

3.2從高速鋼鐵鱗中回收鉬

高速鋼鐵鱗是高速鋼材經高溫(1 150℃以上)鍛打及軋制從鋼材表面脫落而形成的,其總量占高速鋼材的5%一10%。高速鋼鐵鱗中含有Mo、W、V及cr等合金元素,這些合金元素加人鋼中可生成復雜的碳化物,對細化鋼的晶粒,提高鋼的耐磨性、沖擊強度、紅硬性等性能有顯著作用。它們是特鋼生產中不可或缺的合金元素,因此具有較高的回收利用價值。硅熱還原法回收高速鋼鐵鱗中鉬鎢等合金的研究,回收的合金產品作為生產高速鋼的原料。其原理:用硅作為還原劑,在高溫下將高速鋼鐵鱗中的MoO,、WO,、V:O,、Cr20,及鐵的氧化物還原成鉬、鎢、釩、鉻及熔融的鐵,它們結合在一起放出大量的熱,從而渣鐵得以分離。試驗工藝過程:鐵鱗(烘干、破碎、磁選)+工業硅+硝石+石灰—冶煉爐點火冶煉—放渣一冷卻—吊取金屬錠一冷卻—破碎—分析檢驗入庫。

用硅熱還原法從高速鋼鐵鱗中回收鎢鉬等合金,Mo的回收率在95%以上,再生合金元素含量高,化學成分穩定,能夠滿足煉鋼生產和配料要求。這種方法操作方便,占地面積較小,而且產量高、投資少、見效快,它不僅能夠解決高速鋼鐵鱗回收的技術難題,同時可以推廣到其他合金鐵鱗的回收。

4 鉬資源的回收步驟

1)分離轉型階段:對于固體廢棄物采用焙燒浸出的方法(根據固體廢棄物的特點,采用不同的焙燒方法和不同的浸出劑),使鉬與主體分離進入溶液中去;對于含鉬廢液,則采用離子交換、沉淀、萃取等化學方法將鉬進行富集、分離、轉型。

2)凈化除雜階段:對于得到的初級含鉬溶液,根據溶液特點,采用對應的方法除去溶液中影響產品質量的雜質,為后續工序創造便利條件。

3)沉鉬階段:將溶液中的鉬以沉淀形式加以回收,其方法根據得到產物(鉬酸、鉬酸銨、多鉬酸銨)的不同而不同。

4)粗鉬精制階段:雖然經過凈化處理,但由溶液中沉鉬得到的鉬產品仍含有少量雜質,可以通過重復前面的分離、沉淀步驟,制得質量合格的含鉬產品,最后,根據需要進行相應處理制得最終產品。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如有侵權行為,請第一時間聯系我們修改或刪除,郵箱:cidr@chinaidr.com。